在钢铁行业各种轧机上使用的工作辊轴承、中间辊轴承、支承辊轴承、转向辊轴承、夹送辊轴承等部件,因其工作环境恶劣、温度高,且有着负荷大,运速快,摩擦力大等特点,故而对润滑有着更高要求。

早期油雾润滑技术在轧机轴承的应用存在着因润滑不良而频繁损毁,严重时甚至使轴承座和轧辊报废等问题,不但造成很大的设备和停机损失,废品率提升,而且备件和维修费用也不堪重负,并长久污染环境。

油气润滑技术的出现解决了轧机轴承的润滑难题,取得了明显的使用效果,大大延长了轴承的使用寿命,几乎杜绝了轴承烧毁的现象,同时改善了员工的作业环境。在钢铁行业中得以迅速推广运用。

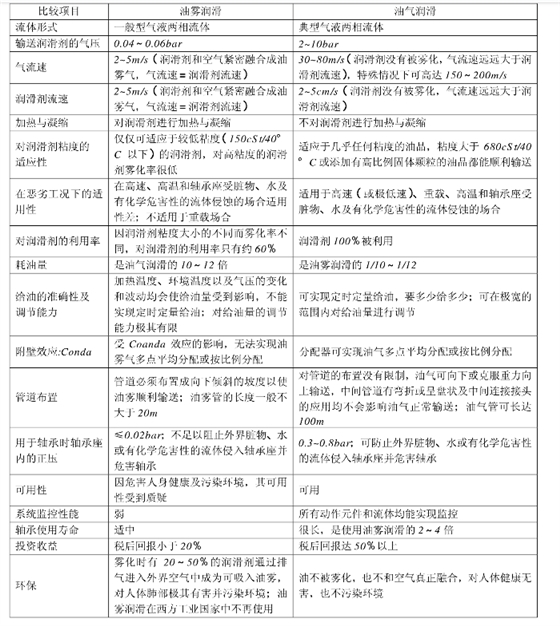

油气润滑是一种集中的润滑方式,在学术界被称为气液两相流体冷却润滑技术,就是将单独供送的润滑剂和压缩空气进行混和,形成絮流状的油气混和流,最后以精细的连续油滴的方式喷射到润滑点,这一过程就是油气润滑。

油气润滑在轧机上的应用体现出了以下优势:

1、油气润滑的气液两相膜大大提高了油膜的承载能力,减小了摩擦损失,提高了润滑效能。

2、油气润滑是一种精细润滑方式,需要多少就供给多少,既不过润滑也不欠润滑。

3、实现了对轧机轴承及密封的润滑,而且以往轧机工作时车间空气中的油雾污染问题得到解决,极大改善了工作环境。

4、油气润滑时,大量的压缩空气进入轴承座内,起到强迫对流冷却的作用,带走了轴承内部的热量,轴承能维持在相对较低的温度下运行,因而轴承寿命有了明显提高。

电话咨询

电话咨询 系统中心

系统中心 新闻资讯

新闻资讯 关于华顺

关于华顺